Technologia

Włókno węglowe jest rewolucyjnym materiałem, które jest tak wytrzymałe jak stal z ułamkiem jego ciężaru, Bont produkuje obuwie na bazie włókna węglowego od 1989 r. Materiał składa się głównie z atomów węgla, które są ze sobą połączone i wyrównane, tworząc długie włókno. Kilka tysięcy tych włókien jest skręconych ze sobą, tworząc przędzę, która z kolei jest wpleciona w tkaninę. Firma BONT pozyskuje carbon wyłącznie od światowego lidera w produkcji włókna węglowego tj. Toray of Japan.

Rodzaje włókna węglowego:

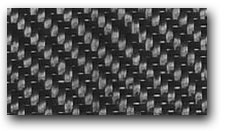

3K Plain

3k plain to ściśle tkany węgiel stosowany głównie w przemyśle lotniczym i jest tym, czego używamy w butach Bont.

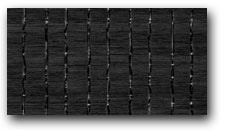

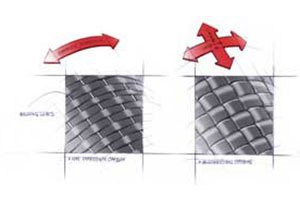

Undirectional

Jednokierunkowe włókno węglowe jest tym, czego używamy wewnątrz najwyższych modeli butów, aby były wyjątkowo sztywne. Jest ono dwukrotnie lżejsze niż włókno węglowe 3K. Korzyść z jednokierunkowego włókna węglowego polega na tym, że możemy wybrać kierunek, w którym chcemy ułożyć tkaninę, dzięki temu możemy produkować wyjątkowo sztywne, lekkie buty.

12K Plain

Jest to tańsza forma węgla, która nie jest tak mocna jak 3k i jest około 20% tańsza.

Błędne interpretację oraz nadużycia:

- W dawnych czasach, jeśli kupiłeś but na bazie plastiku lub nylonu, wiedziałeś, co otrzymujesz. Ale obecnie, przy tych wszystkich nowoczesnych drogich materiałach, jest coraz trudniej zweryfikować z czego wykonane jest obuwie. Oto kilka sposobów, w jakie producenci wykorzystują materiały, na które trzeba uważać.

- One layer of carbon/Jedna warstwa włókna węglowego: gdy kupujesz but i widzisz, że ma on carbon, istnieje prawdopodobieństwo, że tylko zewnętrzna pojedyncza warstwa jest wykonana z carbonu. Pod tą warstwą, może być formowana wtryskowo plastikowa lub nylonowa podstawa lub podstawa z włókna szklanego.

- Unidirectional carbon /Jednokierunkowe włókno węglowe: Możesz znaleźć informację na różnych butach, jednak wiele z nich używa wtryskowego carbonu i nazywa to jednokierunkowym włóknem węglowym. Uważamy, że jest to nadużycie terminologii. Dla nas jednokierunkowe włókno węglowe oznacza materiał z włókna węglowego, w którym wszystkie pasma poruszają się w tym samym kierunku.

- 100% composite: ten termin obejmuje w zasadzie wszystko ... Pytanie, które musisz zadać, jest następujące ... kompozytem czego? Zwykle jest to kompozyt nylonowy z włókna szklanego, który znajdziesz w butach.

- Monocoque:Konstrukcja buta monocoque to taka, w którym włókno węglowe zostało bezpośrednio laminowane na wkładce. Niektóre firmy podszywają się pod tą terminologię i nazywają pokrycie z włókna węglowego ze zintegrowaną piętą jako konstrukcja monocoque. TAK NIE JEST!

Większość butów kolarskich wykonano z piankowej wyściółki. Jest lekka, tania nie ugniata się. Ale to, co robi, to wchłania wodę, gdy stanie się mokra. Tak więc, jeśli twoje stopy się pocą, jedziesz przez kałużę lub jeśli zaczyna padać deszcz, twoje buty zaczynają wchłaniać wodę, co sprawia, że twoje buty są naprawdę ciężkie. Ten rodzaj pianki jest znany w przemyśle jako pianka o otwartych komórkach, ponieważ komórki są porowate. Pianka stosowana do wyrobu buta Bont to pianka o wysokiej jakości zamkniętych komórkach, która nie absorbuje wody. Nie musicie się więc martwić, że wchłaniają wodę podczas jazdy.

Produkcja

Ręczna metoda produkcji butów Bont jest procesem, który jest o wiele bardziej wymagający pod względem umiejętności, czasochłonny, a co za tym idzie kosztuje znacznie więcej niż obecne metody budowy obuwia rowerowego dla większości produktów dostępnych w sklepach. Proces ten jednak pozwala firmie BONT przewodzić na rynku pod względem jakości i właściwości. Linia produkcyjna Bont została opracowana przez założyciela Inze Bont, aby umożliwić najbardziej efektywny sposób ręcznego wykonywania naszych butów w konstrukcji monocoque.Jest to proces, który wciąż jest rozwijany i udoskonalany. Proces kształtowania butów (pressure wrapping) odbywa się w 4-krotnie wyższym ciśnieniu niż tradycyjne formowanie próżniowe.

Wykonanie buta

Buty rowerowe Bont są wykonane inaczej niż jakikolwiek inne buty wyścigowe. Wykonujemy nasze buty od środka na zewnątrz. Wszystko jest laminowane razem przez żywicę epoksydową, dzięki czemu tworzymy konstrukcję monocoque. Większość butów używa wstępnie przygotowanej podstawy i wstępnie uformowanej cholewki, a dwie części są sklejone. Rezultatem jest but, który wydaje się być wykonany z dwóch części, a już na pewno nie jest to budowa monocoque.

Forma

Zaczynamy od formy (plastikowej stopy), która została stworzona przez połączenie najnowszej technologii i ponad 36 lat doświadczenia. Wykorzystaliśmy dane z 20 000 laserowych skanów stóp, aby opracować standardową formę, następnie połączyliśmy te informację z doświadczeniem, które pan Inze Bont zebrał podczas 36 lat produkcji customowych butów do jazdy na wrotkach/rolkach., oraz pracy z profesjonalnymi zawodnikami. Rezultatem są jedne z najlepszych butów rowerowych, jakie ostatnio powstały.

Wkładka

Wkładka to pierwsza część buta dodana do formy. Wykonujemy ją z formowanej termicznie pianki EVA. Wkładka ma twardość 65A i tylko 3 mm grubości, dzięki czemu jest niezwykle lekka i można ją formować pod wpływem ciepła.

Wyściółka

Następnie dodaje się wyściółkę, która została wybrana spośród setek rodzajów. Jest nie tylko lekka i mocna, ale także walczy z zapachem i jest odporna na pot.

Memory Foam

Pianka/Memory Foam stosowana do wyrobu buta Bont, to pianka o wysokiej jakości i zamkniętych komórkach, która nie absorbuje wody. Nie musicie się więc martwić, że wchłaniają wodę podczas jazdy.

Taśmy nierozciągliwe

Następnie dodaje się taśmy anty-rozciągliwe. Taśmy te są podobne do pasów bezpieczeństwa i zapewniają, że but nie rozciąga się z czasem.

Włókno węglowe

Następnie ręcznie układamy włókno węglowe, zwracając szczególną uwagę na obszary, które będą musiały przyjąć najwięcej obciążeń podczas jazdy na rowerze. Każda warstwa włókna węglowego jest układana w konkretnym celu. Używamy lotniczego włókna węglowego o splocie poprzecznym 3K 198 [g] na zewnątrz i włókna węglowego jednokierunkowego wewnątrz. Węgiel jednokierunkowy ma o połowę mniej włókien niż włókno węglowe 3K , dzięki czemu oszczędza wagę, zużywając mniej włókna węglowego i absorbując mniej żywicy.

Cholewka

Lekka cholewka jest następnie przyklejona i przyszyta do buta. Otwory są ręcznie dziurkowane w cholewce, a wkładka zapewnia wentylację. Klamry i paski są przymocowane. Lokalizacja pasków jest taka, że pociągają stopę w dół i do tyłu buta. Nadmiar kleju zostaje oczyszczony i but jest gotowy do jazdy. But przechodzi przez 16 niezależnych etapów kontroli jakości, aby mógł zostać finalnie uznany za gotowy do działania. Rezultatem jest but o najlepszym stosunku wytrzymałości do wagi na rynku.

Rozwój żywicy

Epoksyd lub poliepoksyd jest termoutwardzalnym polimerem epoksydowym, który utwardza się po zmieszaniu ze środkiem katalizującym tzw "utwardzaczem". Proces polimeryzacji nazywa się "utwardzaniem", można go kontrolować poprzez temperaturę i dobór żywicy i związków utwardzających. Proces ten może potrwać od minut do godzin.

Rozwój żywicy jest czymś, co robimy od ponad 36 lat. Formułowanie żywicy, która jest super sztywna, a równocześnie staje się podatna na formowanie w niskich temperaturach i ma krótki czas utwardzania jest kluczowe dla naszych unikalnych wymagań, dlatego jesteśmy prawdopodobnie jedynym producentem obuwia rowerowego, który opracowuje żywice we własnym zakresie.

Nasza żywica staje się miękka w temperaturze zaledwie 60 ° C (140 ° F), co jest najniższą wartością w branży. Po podgrzaniu żywicy,załóż but i uformuj do kształtu własnej stopy. Procesu tego nie trzeba powtarzać. W razie potrzeby można powtarzać proces formowania ile razy chcesz.

Temperatura powietrza i wilgotność są krytyczne przy określaniu ilości utwardzacza, który należy dodać do żywicy. Dlatego mamy komputer, który miesza razem żywicę i utwardzacz i dozuje żywicę po zmierzeniu temperatury i wilgotności powietrza.